Standardiserat arbete utgör tillsammans med 5S en grundläggande princip för Lean Manufacturing, och fastställer det mest effektiva arbetssättet för att optimera säkerhet, kvalitet och produktivitet. Utan standardiserat arbete är flexibilitet inget annat än organiserat kaos.

För att bygga en Lean-kultur inom ett företag så är en grundförutsättning att ge personalen medbestämmande, och möjlighet att påverka sitt arbete till det bättre. Med hjälp av standardiserat arbete sätts en standard som är tillåten att förbättra. Utan en standard finns inga avvikelser, och utan avvikelser går det inte att definiera ett problem.

Tre viktiga element för att säkra fördelarna med standardiserat arbete

- Eliminera variationer med fokus på takttid. Takttiden är omvänt proportionellt mot kundbehovet, dvs om kundbehovet är tre enheter per timme så är takttiden 20 minuter. Med andra ord behövs tre stationer för att färdigställa en produkt var 20:e minut. Takttid är ett centralt begrepp och länkar samman kund, planering, ytbehov, bemanning, produktion och lager.

- Eliminera slöserier med fokus på processbuffertar vilket innebär att minimera väntetider förorsakade av variationer i cykeltiden. Vid utformning av processflöden studeras det operativa förfarandet för att kontrollera och optimera flödet av produkter.

- Eliminera hårt arbete med fokus på sekvens. Standardiserat arbete beskrivs med hjälp av arbetsinstruktioner och mer detaljerade elementblad. De viktigaste faktorerna att ta hänsyn till är säkerhet, kvalitet och produktivitet.

- Säkerhet innebär att för varje arbetsplats skapa en organiserad och säker arbetsmiljö; att göra en riskanalys där hänsyn tas till verktyg, tillträde, höjder och ytor vid arbetsplatsen, underhåll samt vilka vikter som ska hanteras.

- Kvalitet bygger på arbetsföljd, inbyggd kontroll, bilder, rätt-från-mig och att det finns väl definierade cykler som alltid ska avslutas.

-

Produktiviteten ökas genom att minimera antalet arbetszoner, gångavstånd, byta verktyg, och väntetider.

Arbetsordning för att implementera standardiserat arbete

Det är ingen enkel sak att skapa ett standardiserat arbetssätt. Personer arbetar på olika sätt, och om standarden blir felaktig ges inte personalen rätt förutsättningar till att utföra sitt arbete. En väl utförd standardisering medför stor belöning.

- 5W1H Det första är att bestämma vad som ska standardiseras?

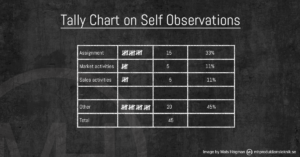

- Förberedelse Därefter mäts cykeltiderna i nuvarande process för att bestämma lägsta repeterbara tid. Det avser tid per arbetsmoment. Här mäts minst 10 cykler. Gärna fler. Här finns en fördel att filma processen, och göra en digital analys med hjälp av AviX. Glöm inte att sätta relevanta nyckeltal framför allt på effektivitet.

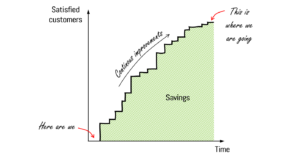

- Experimentera Sedan utförs ständiga förbättringar på de största problemen. Här görs en grov uppskattning på förbättrade nyckeltal.

- Därefter balanseras processen genom att dela upp arbetsmomenten i rätt antal stationer. Här är det viktigt att tänka igenom sekvensen med avseende på säkerhet, kvalitet och produktivitet.

- Nästa steg är att planera interaktionen mellan människa och maskin. Detta för att minimera väntetider. Upprätta ett processchema för varje position.

- Skapa en processkarta och märk ut vart alla aktiviteter ska ske.

- Implementera Nu är det dags att skapa arbetsinstruktioner med tillhörande elementblad. Vid användande av AviX så finns det färdiga mallar i programmet.

- Utbilda personalen i det nya standardiserade arbetssättet genom att visa hur arbetet ska utföras inklusive dokumentation kring säkerhet, kvalitet och produktivitet. Ny personal utbildas innan de får utföra arbete. Detta minimerar risken för metodglidning.

- Kontrollera och samla data Nästa steg är att mäta cykeltiderna på den standardiserade processen. Här mäts minst 10 cykler alternativt filmas processen och analyseras med hjälp av AviX.

- Ny PDCA? Har målet med standardiseringen uppnåtts?

-

Standardisera Den nya standarden för processen införlivas i förbättringsarbetet.

Ansvar och roller

Ett företag sätter upp mål för att arbeta mot en vision. Detta yttrar sig i att personer med ansvar för olika linjeorganisationer driver aktiviteter inom sitt område. De ansvariga har arbetsbeskrivningar som är formulerade som ett stöd för att uppnå företagets mål. Den som är ansvarig rapporterar uppåt i hierarkin.

Inom en linjeorganisation eller tvärfunktionell grupp så blir det annorlunda då det är processen som levererar för att uppnå företagets eller projektets mål. Inom gruppen har varje person en roll eller funktion som harmonierar mot 4M, dvs människa, metod, material och maskin. Alla inom processen har ett ansvar för att få dessa delar att samspela och fungera.

Att vara ansvarig för en linjeorganisation och arbeta mot en vision innebär långsiktigt arbete. Däremot att ha en roll inom linjeorganisationen innebär i princip att arbeta enligt en checklista. Det finns ett antal uppgifter som måste utföras varje dag för att processen ska leverera enligt uppsatta mål.

Det är inte fel att skapa ett standardiserat arbetssätt för olika roller som till exempel inköpare, produktionsplanerare, tekniker, gruppledare och så vidare. Med fokus på säkerhet, kvalitet och produktivitet; Är det möjligt att hinna med alla uppgifter under en arbetsdag?