Hur arbetar ni för att förbättra er lönsamhet?

För att uppnå bra resultat så är det grundläggande att förstå vart fokus ska läggas i förbättringsarbetet för ökad lönsamhet. Mätningar av nyckeltal, KPI, ger oss en indikation på våra verksamheters effektivitet och prestanda. Att förbättra ett KPI kan innebära mer eller mindre arbete. Det krävs ett strukturerat arbetssätt som kan tillämpas inom flera områden.

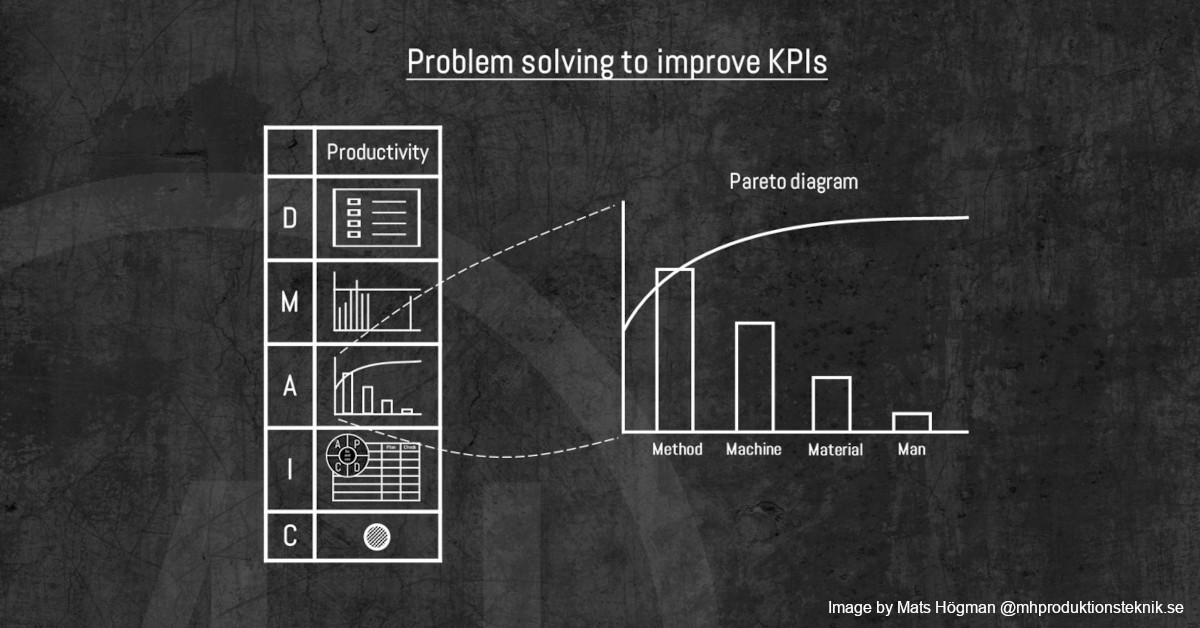

Mätning av KPI är en iterativ process, dvs tillvägagångssättet för att mäta och analysera insamlade data upprepas i det oändliga. Genom att tillämpa DMAIC som är en av de vanligaste problemlösningsprocesserna inom Six Sigma, erhålls en metodik för ändamålet.

Fem steg till ökad lönsamhet

Det finns fem kontrollpunkter inom DMAIC som stödjer ett systematiskt och standardiserat arbetssätt.

(D) Define – Definiera det KPI som ska följas upp

(M) Measure – Sammanställ och visualisera mätdata

(A) Analyze – Vilka avvikelser ger negativ inverkan på resultatet?

(I) Improve – Rätta till och följ upp genomförda förbättringar

(C) Control – Uppdatera standarden så att avvikelser inte återuppstår

Definiera det KPI som ska följas upp

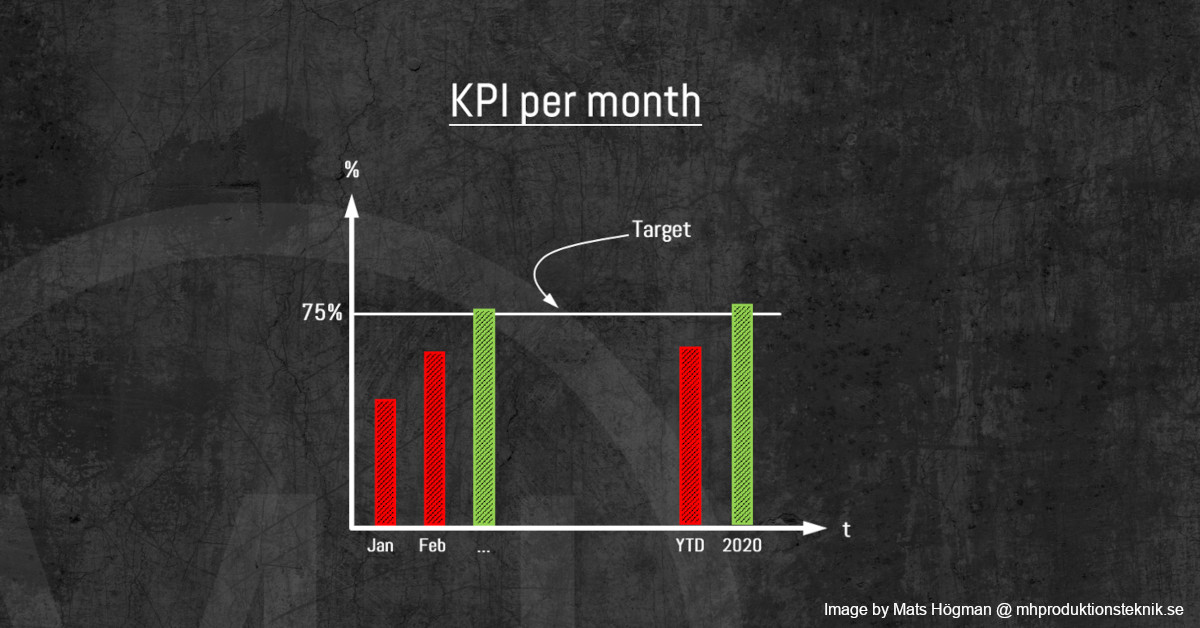

Varje KPI har en tydlig definition.

- Vad ska mätas – Ex) produktivitet

- Vilket är produktivitetsmålet – Ex) 75%

- Hur sker datainsamling? – Ex) Via affärssystemet

- Hur ofta? – Ex) Månadsvis med årsvis sammanställning

- Ansvar att uppdatera och följa upp? – Ex) Fabrikschef och produktionschef

💡 Håll det enkelt och se till att det är lätt att uppdatera och förstå KPI:er.

Sammanställ och visualisera mätdata

Månadsvis uppdaterade KPI:er skapar en tydlig bild i vilken dagsform verksamheten befinner sig i. Ett tydligt mål med staplar som visar status rött eller grönt.

💡 Definierade KPI:er bryts ned till aktiviteter som följs upp på lagtavlor ute i verksamheten.

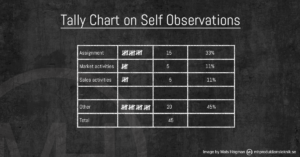

Vilka avvikelser ger negativ inverkan på resultatet?

Genom att logga avvikelser och gruppera i kategorierna människa, metod, material och maskin så ger detta ett underlag för ett pareto-diagram. Om till exempel metod bidrar till de flesta avvikelserna så är det där fokus ska läggas i förbättringsarbetet och ökad lönsamhet. Ett första steg är att använda excel för att sammanställa avvikelser. För digitaliserad datainsamling så tillhandahåller min samarbetspartner Good Solutions tjänster inom Industri 4.0 som är enkla att använda, och snabba att komma igång med.

💡 Efter det gäller det att undersöka grundorsaker, utveckla och testa åtgärder samt följa upp om det gjorts bestående förbättringar.

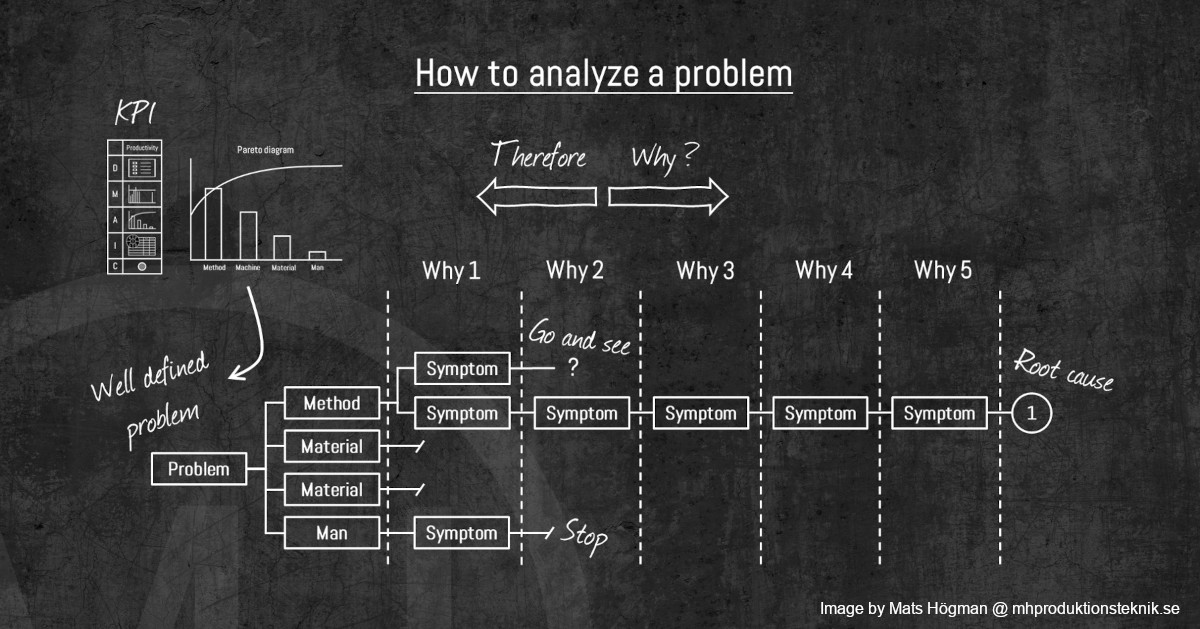

För varje avvikelse kan man ställa frågor varför felet har uppstått till dess att en grundorsak har hittats. Att ställa sig frågan en gång är för lite. Alla som arbetar med att lösa problemet måste förstå. Det kan finnas flera symptom i samma kategori alternativt i flera kategorier.

Behöver ni stöd att komma igång med att analysera problem och ökad lönsamhet? Kontakta mig så hjälper jag er.

❌ Problem: Företaget når inte upp till produktivitetsmålet.

Varför nås inte produktivitetsmålet? Därför att maskiner ofta stannar.

Varför stannar maskiner? Därför att de larmar för olika saker.

Varför larmar maskiner för olika saker? Därför att sensorer är trasiga.

Varför har inte sensorer bytts? Därför att det inte finns reservdelar.

Slutsats: Se över produktivt underhåll och skaffa hem reservdelar.

💡 Genom att kombinera Ishikawa med 5 Varför erhålls en mer strukturerad problemlösningsmetodik.

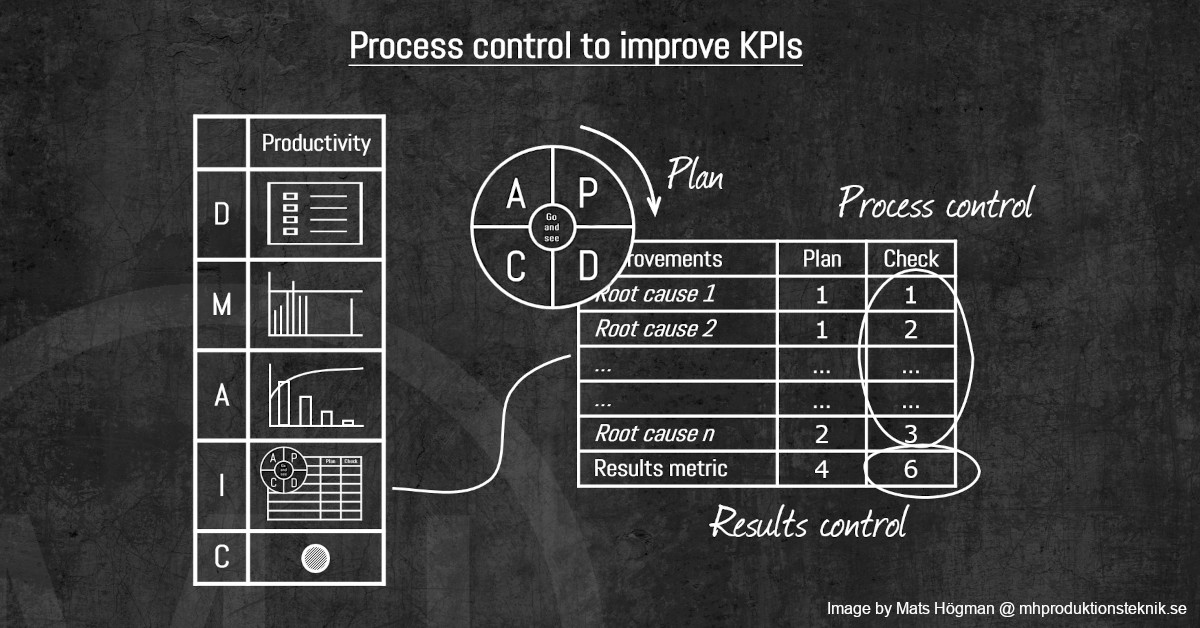

Rätta till och följ upp genomförda förbättringar

Efter det att grundorsaker har utretts så är det viktigt att arbeta för att de blir åtgärdade. Genom att säkerställa att det finns både process- och resultatmätvärden medges kortare PDCA cykler. Processmätvärden utvärderas allt eftersom. Resultatmätvärdet ger en övergripande bild av alla förbättringspunkter. Att avvikelser blir åtgärdade ger ett direkt genomslag på KPI.

Behöver ni stöd att komma igång med ert förbättringsarbete? Kontakta mig så hjälper jag er.

💡 Sätt upp planerade bör-värden för varje grundorsak för att ökad processkontroll. Då blir det lättare att se när en avvikelse är åtgärdad.

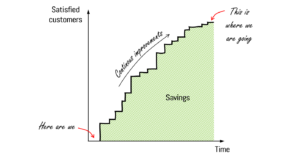

Uppdatera standarden så att avvikelser inte återuppstår

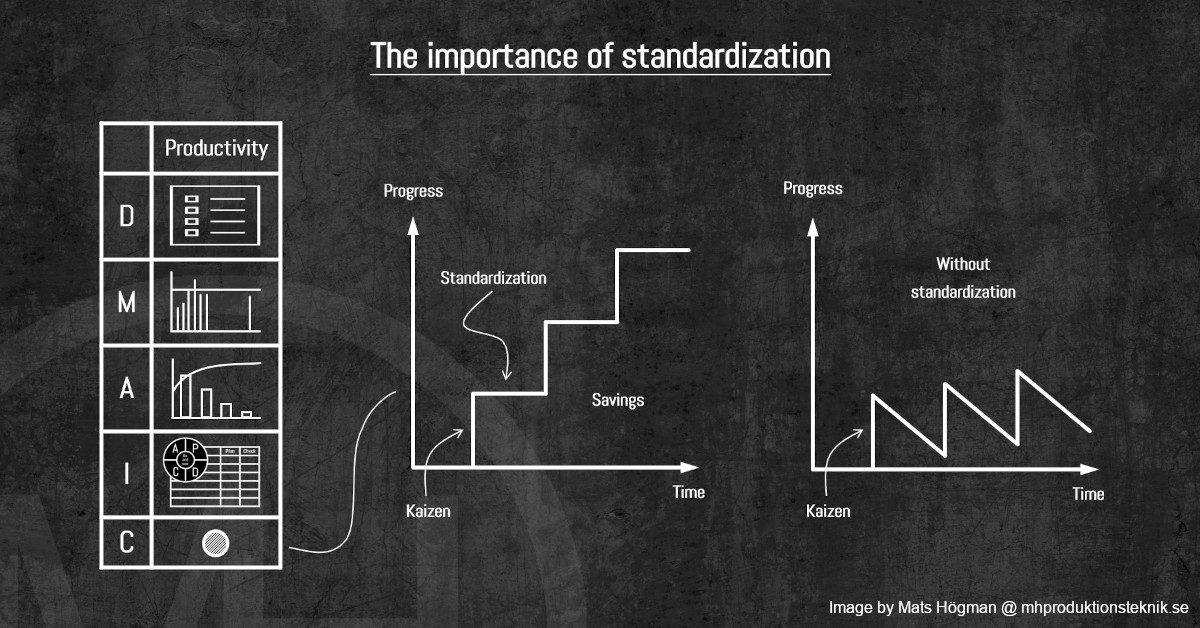

Inom Lean är standardisering en nyckel till framgång. Utan en standard finns inga avvikelser, och utan avvikelser är det svårt att ringa in problem. För att kunna släcka en avvikelse och säga att den uppdaterade processen är under kontroll så är det därför givet att standarden är uppdaterad. Det kan vara 5S, standardiserat arbete, rutiner osv. Trappan symboliserar att verksamheten blir mer effektiv i arbetet med ständiga förbättringar.

💡 Utan standardisering riskerar genomförda förbättringar att suddas ut, och gå om intet. Det kan inträffa med otydliga instruktioner hur ett arbete ska utföras. Vid byte av personal sker metodglidning, och avvikelser är snart ett faktum.

Behöver ni stöd med processanalys eller förbättringsarbete ☎️ Kontakta mig ☎️ Jag finns även på LinkedIn.